Technical Information 技术信息

Technical Information技术信息

在客户提供指定的光学参数及安装形状尺寸的情况下,

我们将采用“独有的软件”对光学曲面(球面或非球面)和模具加工数据进行同步设计处理。

还将根据使用条件进行材料选定(或提案)。

光学设计

我们根据客户的需求,对相机镜头单元、感光镜头、照明镜头单元、取景器单元等开展从规格检验到设计(镜片、结构)的全方位工作。此外,在包括移动电话、车载、安防和医疗领域的各类市场,我们均拥有光学系统的设计经验和专业知识,可积极回应客户的高难度要求。

模具设计

模具设计是满足客户追求的功能/品质需求的关键所在。日精科技为客户提供“增值设计”,这意味着我们会根据客户的要求,在价值分析提案的基础上提高附加值。我们掌握广泛的专业知识,利用超级钢材料和表面调质技术可延长模具寿命,而模具结构中的盒式概念则可以降低切换(时间)损耗。

通过与客户的细致沟通,将其需求反映到独有的检查表中,并根据多年积累的专业知识,利用最新的3D / CAD系统在短时间内进行数据处理。

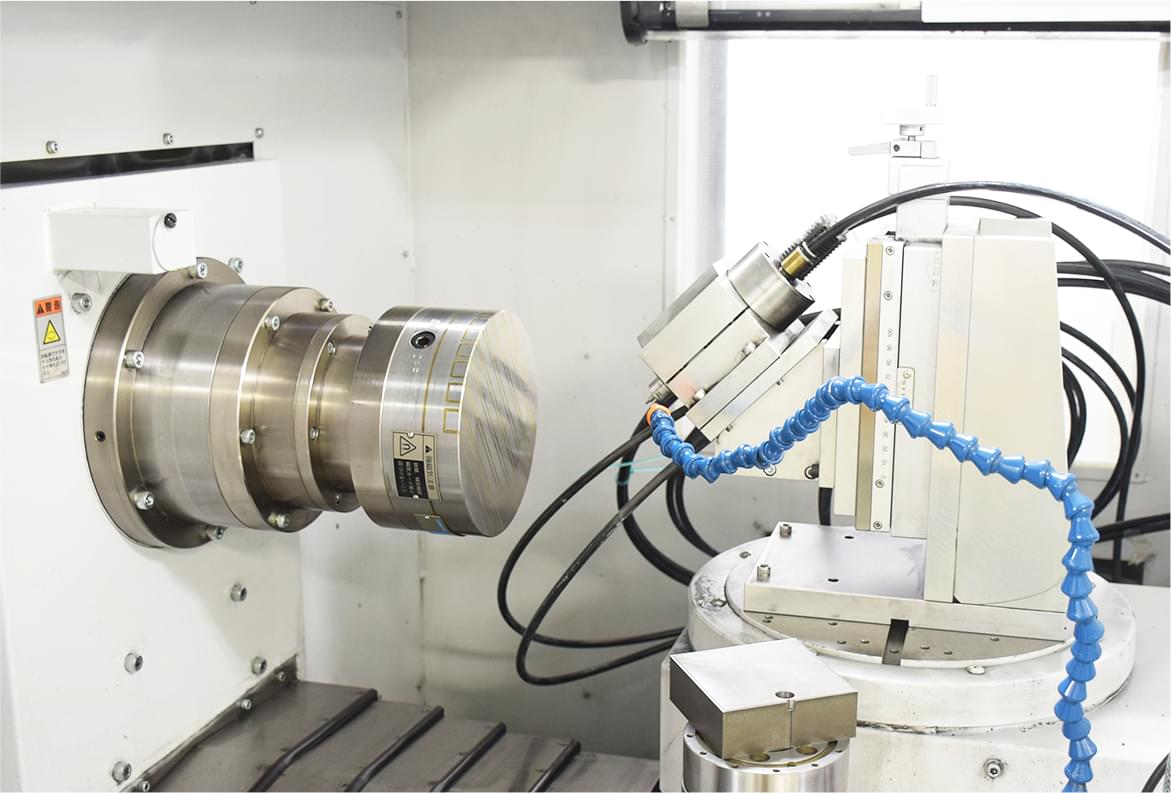

超精密模具加工

我们构建设备基础设施和外围管理技术,实现了中心偏差精度在1微米以内的镜片模具对自动化生产,为实现极高精度我们努力提高技术水平。尤其是,我们已拥有将模塑产品的非球面形状测量数据反馈用于模具非球面加工的技术,以及超精密非球面加工技术。

关于纳米技术

我公司将超精密模具加工(纳米技术)作为核心技术,不断创新并挑战更高精度。

超精密非球面加工机

特点

- 通过4轴控制进行3D加工

- 通过光学刻度和直线电机驱动实现稳定的1nm分辨率

- 加工工件最大直径120mm

- 采用单晶金刚石打造塑料镜片成型模具

- 采用金刚石砥石打造玻璃镜片成型模具

加工机器的应用实例

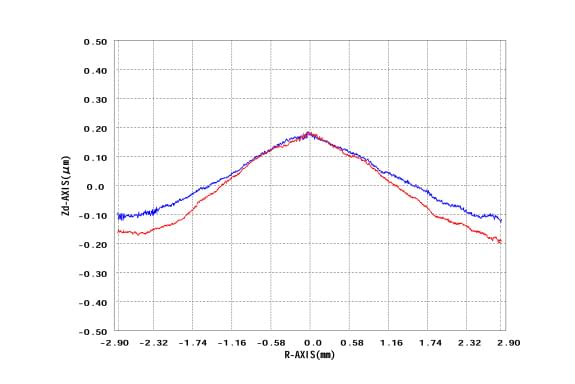

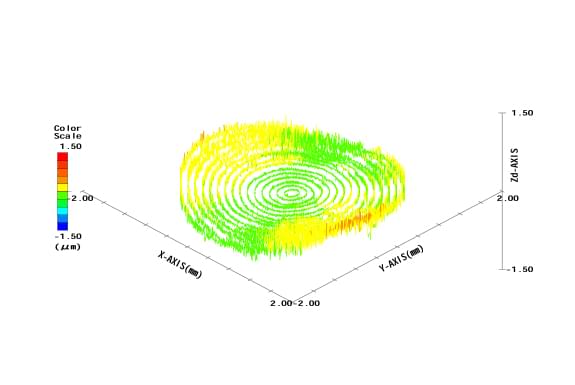

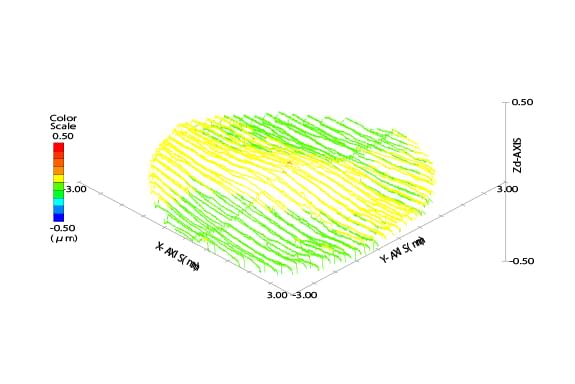

超高精度3D测定机(UA3P)

特点

- 采用原子力显微镜进行无损测量,具有世界最高精度0.01μm。

- 从轴向/表面/圆周各自进行扫描测量。

- 快速测量,包括向加工流程的反馈。

- 测量范围(XYZ轴):200×200×45 mm

加工機の応用例

关于光学模具加工过程

树脂镜片的成型模具是采用单晶金刚石的刀具进行切割加工。

我们同时也在挑战着玻璃镜片成型模具的超硬合金的磨削加工。

切割加工技术

磨削加工技术

成型技术

作为超精密成型技术的典型,我们拥有的技术可在镜片成型加工时,将设计阶段产生的曲面完全转移至模具/产品中,从而在批量生产过程中实现稳定的复制再现。我们通过构建独立的技术和基础设施,确保生产初期/中期/后期个阶段产品的光学性能稳定。此外,成型产品的浇口处理也使用本公司自创设备,我们已创建了一种对产品无压力、对光学性能无影响的技术。

镀膜技术

所望从满足所需光学特性的光学薄膜设计技术到真空沉积·IAD沉积(离子束辅助沉积),我们利用已掌握的高精度成膜控制技术,进行下列光学薄膜的开发和制造。- 宽波段·增透膜

- 金属高反射膜(铝膜・Au膜等)

- 功能性镀膜(防水膜等)

组装技术

在组装镜头单元或精密部件单元时,凭借公司自主设计的装配设备、夹具和高效的装配程序实现稳定组装。我们通过提高装配设备的精度来满足单位产品的高精度要求。测量评估/分析

生产高质量产品,需要高精度和高准度的测量和评估技术。近年来,智能手机搭载相机的像素质量越来越高,对应的镜头需要达到表面形状精度设计误差小于0.3微米,并且要求还在不断提高。

当然,镜片及其周边部件的精度要求均很高。特别是安装镜片的镜筒通常是复杂的立体形状,因此必须使用3D测量机进行分析和测量评估。

我们同时还专注于这些部件组装的镜头单元的评估技术,除了现有的镜片偏心率和镜片间距离测量,还有故障分析或反射率透射率测量,190°以上广角镜头单元及兼容近红外的传感器单元的MTF测量,-40至130°C环境下的特性评估均可进行。

日精科技坚持不懈努力改进测量和评估技术,以满足客户的各种要求。